系统特点:

1. 采用高功率高稳定超快紫外激光直接烧蚀气化材料,微米级加工线宽,无热影响区。

2. 优异的光束整形设计,可对光束空间分布、偏振等调整,拓展微细加工能力。

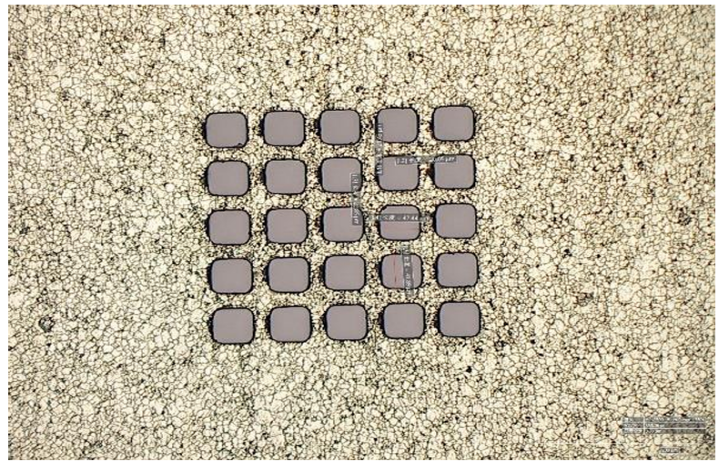

3. 高精密振镜高速高精度控制光束偏移,实现小幅面高速精细加工,加工精度优于±2μm,局部尺寸 精度优于 2μm。

4. 通过高精度直线电机驱动平台平移实现大幅面精密加工,重复精度高达±1 μm。

5. Z 轴电动可调,以适应不同厚度材料,满足三维结构精细加工要求。

6. 扩展精密旋转轴,可对异形件进行精细结构成型。

7. 高分辨率工业相机,用于振镜全幅面误差校正、高精度定位和对焦、刻蚀深度测量以及加工尺寸测 量。

8. 在机功率检测补偿,保证长时可靠加工。

9. 最大支持 256 个图层参数加工,支持 dxf、AI、PNG 等二维、三维矢量和图片文件加工。

10. 采用大理石台面,提升系统的综合稳定性,所有机械部件精心选配以保证长期精度。

11. 可用于加工玻璃、有机物、金属、陶瓷等基本所有固体材料,实现精细蚀刻、盲孔、通孔、开槽、切 割等。

产品优点:

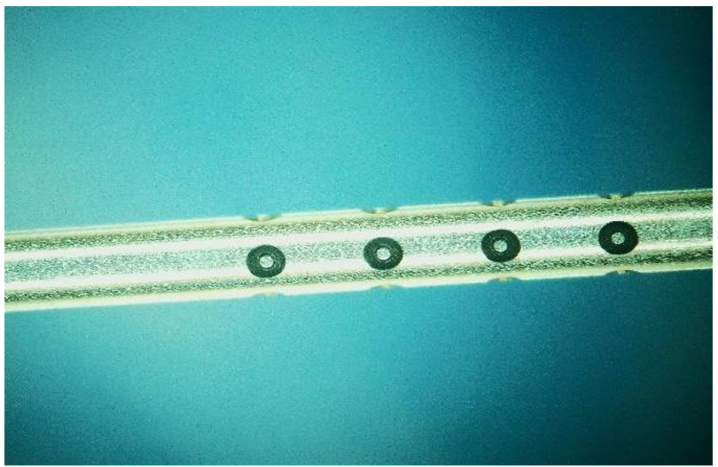

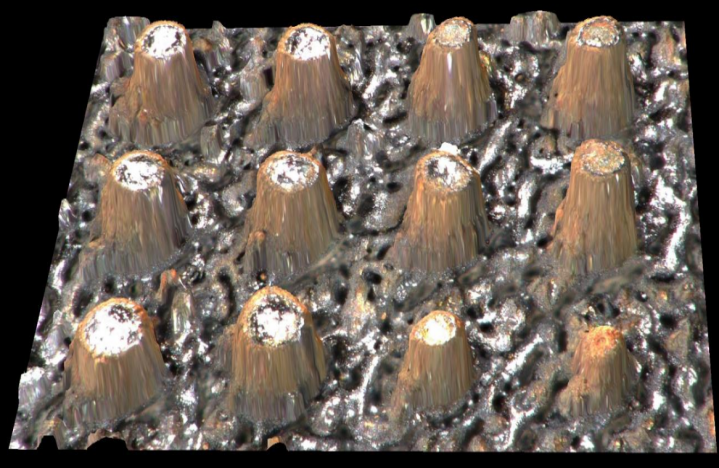

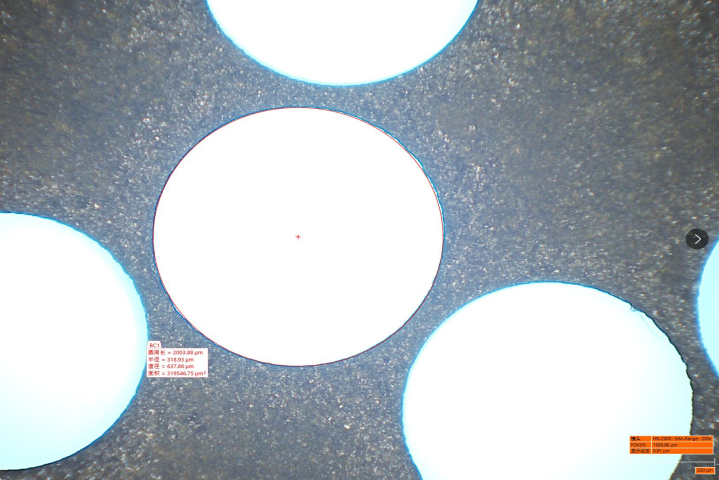

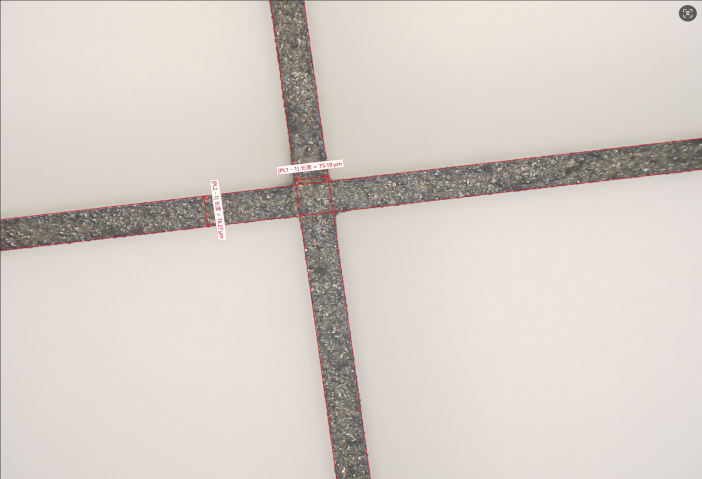

1.微米级加工线宽

采用高功率高稳定超快紫外激光,能够实现微米级加工线宽,最小线宽小于10μm。激光的超短脉宽(小于500fs)确保加工过程中材料无热影响区,保持材料原有性能,特别适合对热敏感材料的精密加工。该特点使得系统在微孔加工、精细掩膜制作等场景中具有显著优势,提升产品精度和质量。

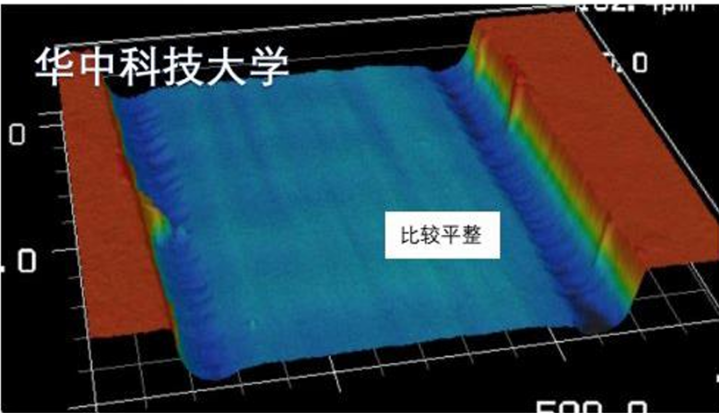

2.无热影响区加工

超快激光加工通过材料的冷烧蚀机制,避免了传统激光加工中的热扩散问题,确保加工区域无热影响区。这使得加工后的材料表面平整度高,无毛刺,特别适用于对热敏感的材料如有机物、玻璃等。无热影响区加工特性有效提升了产品的质量和使用寿命,满足精密制造的高要求。

3.在机功率检测补偿

系统配备在机功率检测装置,能够实时监测激光功率并进行动态补偿,保证长时可靠加工。功率检测反馈机制有效应对激光器功率波动,确保加工参数的稳定性和一致性,提升加工质量的可重复性。该功能在长时间连续加工场景中尤为重要,保障了产品的高质量输出。

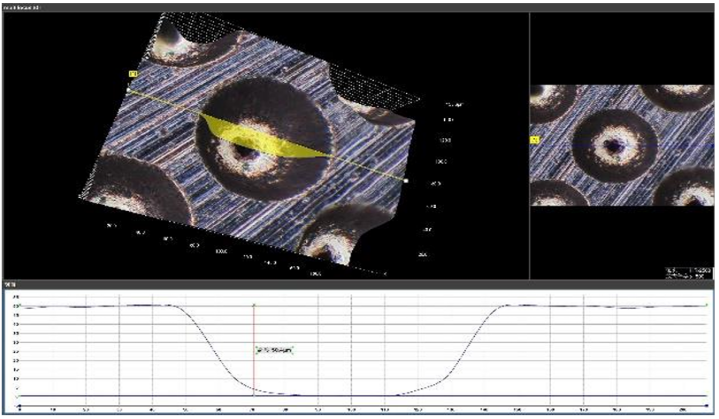

4.高分辨率工业相机应用

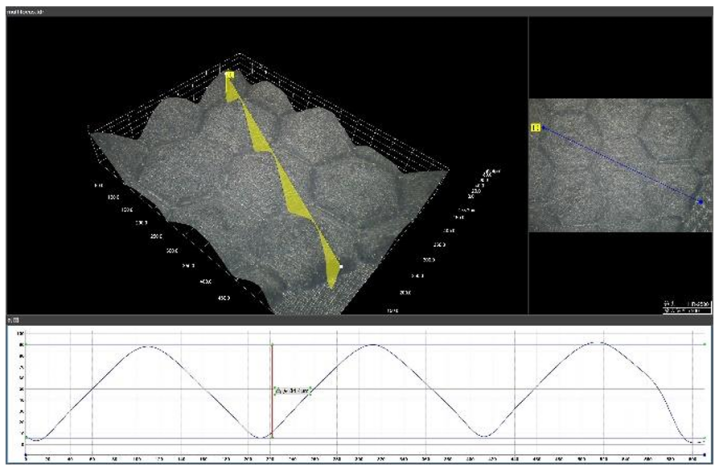

系统集成500万像素高分辨率工业相机,用于振镜全幅面误差校正、高精度定位和对焦、刻蚀深度测量以及加工尺寸测量。相机的光学视场范围覆盖小于0.4mm和大于1mm,满足不同加工场景的监测需求。高分辨率成像能力提升了监测精度,有效保障了加工过程的可控性和产品质量。

5. 数据校正与反馈

系统利用工业相机数据进行振镜全幅面误差校正,通过实时图像反馈调整振镜位置,确保加工精度。误差校正机制有效补偿了振镜运行中的微小偏差,提升加工的一致性和重复性,特别在精密微型结构加工中,显著提升了产品合格率和生产效率。

应用范围:

医疗器械、精密工具、精密微型模具成型、精细掩膜制作、微孔加工等

系统参数:

| 类别 | 参数 | LH-UVFM-10A |

|---|---|---|

| 激光器 | 波长 | 343/355nm |

| 功率 | 10W (30W 可选) | |

| 调制频率 | 1~2000kHz | |

| 脉宽 | <500fs | |

| 振镜 | 重复精度 | <1μm |

| 定位精度 | ≤±3μm | |

| XY 工作台 | 行程 | 500 * 400mm |

| 定位分辨率 | 0.1μm | |

| 重复精度 | ≤±1μm | |

| 定位精度 | ≤±3μm | |

| Z 轴 | 行程 | 200mm |

| 重复精度 | ≤±1μm | |

| 定位精度 | ≤±5μm | |

| AC 轴 (可选) | 跳动 | <5μm (0.5μm 可选) |

| 夹持外径 | 最小 0.5mm | |

| CCD 监测定位 | 相机 | 500万像素 |

| 光学视场1 | <0.4mm | |

| 光学视场2 | >1mm | |

| 加工能力 | 最小线宽 | <10μm |

| 3D 刻蚀 | 支持 | |

| 直孔 (可选) | 最小 10μm | |

| 平面尺寸精度 | ±(2+L/100)μm | |

| 重复精度 | ≤±1μm | |

| 加工材料 | 玻璃、有机物、金属、陶瓷、金刚石等 | |

| 高级功能 (可选) | 并行加工、功率检测反馈、微米级自动对焦、亚微米级形貌检测、无限视野、五轴联动 | |

| 冷却 | 水冷 (2000W 制冷量) | |

| 吸尘 | 三重粉尘净化 | |

| 电力 | 220V 50~60Hz 10A | |

| 功耗 | ≤6000W | |

| 尺寸 | 1700 * 1400 * 1950mm | |

| 重量 | 2000Kg | |

应用案例:

|  |

|  |

|  |

|  |